Introduïu breument el procés de producció de la pica d'acer inoxidable. La producció de piques d'acer inoxidable inclou generalment la selecció de matèries primeres, processos de producció, tractament de superfícies, etc. En general, es requereixen aquests tres passos, dels quals la selecció de matèries primeres i els processos de producció i tractament són els més importants.

Selecció de matèries primeres

Actualment, els materials d'acer inoxidable utilitzats habitualment pels fabricants nacionals d'aigüeres d'acer inoxidable són plaques d'acer inoxidable de 0,8-1,0 mm de gruix, que són les més adequades per a la producció d'aigüeres. Si la placa és massa prima, afectarà la vida útil i la resistència de l'aigüera. Si el plat és massa gruixut, és fàcil fer malbé la vaixella rentada.

Procés de producció

Hi ha dos processos principals de tractament per a lavabos d'acer inoxidable: soldadura i conformació única.

1. Mètode de soldadura

El mètode de soldadura és punxar la superfície de la ranura i el cos de la ranura per separat, i després connectar els dos mitjançant la soldadura, i omplir i polir la superfície de la soldadura. En general, no hi ha cap rastre de soldadura a l'aspecte frontal. Aquest mètode de producció i processament és senzill en procés i es pot aconseguir amb un petit equip de premsa de punxó i motlles simples. En general, s'utilitzen plaques d'acer inoxidable de 0,5-0,7 mm. Aquest mètode de processament té menys pèrdues durant el procés de producció i el cost és relativament baix. Per tant, el preu de la pica d'acer inoxidable produït per aquest mètode és relativament baix. Ara, sempre que sigui un producte d'un fabricant habitual, el procés de soldadura es solda mitjançant soldadura de resistència a l'ona de control numèric i la qualitat es supera. Hi ha dues maneres:

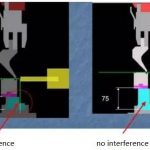

1) La primera és la soldadura circumdant de la conca i el panell, també anomenada soldadura de costura (soldadura de fons).

El seu avantatge és el seu bonic aspecte. Després d'un tractament rigorós, no és fàcil trobar soldadures i la superfície de la pica és plana i llisa. El desavantatge és que alguns consumidors dubten de la seva robustesa. De fet, la tecnologia de soldadura actual inclou principalment la soldadura sub-arc i la soldadura per resistència de control numèric més avançada, i la qualitat ha passat. L'inconvenient d'aquest mètode de soldadura és que consumeix massa material i ha de perforar dues plaques d'acer.

2) L'altra és la soldadura a tope de dues conques individuals en una, també anomenada soldadura a tope.

L'avantatge és que la conca i el panell estan integralment estirats i formats, que és fort i durador. El desavantatge és que les traces de soldadura són fàcils de veure i la planitud és lleugerament pitjor. De fet, algunes anomenades piques de doble dipòsit d'un sol pas no estan estampades d'una sola peça de material, sinó que estan soldades a mida per dues conques individuals. Quan el compreu, podeu parar atenció al fet que la junta de soldadura es troba al mig de les dues piques, que es pot veure des del revers. Una placa està perforada en dues piques. No hi ha aquesta tecnologia al món. El més difícil de fer per a l'olla soldada a tope és assegurar la superfície plana de l'olla. Si es pot garantir, és realment la millor manera. Com que utilitza el mateix material que l'estirament general, també pot resoldre el problema d'estirament de l'estirament conjunt.

La qualitat de la soldadura de la pica és el factor més crític que afecta la vida útil de la pica. Una bona soldadura pot evitar l'oxidació i la desoldació. La soldadura ha de ser llisa, llisa, ajustada, lliure de soldadura falsa, taques d'òxid i rebaves. Tots els lavabos dobles la profunditat dels quals supera els 18 cm estan soldades. Com que el dipòsit de doble conca s'estira més de 18 cm al mateix temps (la profunditat del dipòsit, no l'alçada total del dipòsit i el costat del dipòsit)), és la profunditat límit de la tecnologia de processament.

2. Mètode d'estirament integral de formació única (utilitzat principalment per a solcs únics)

Aquest mètode de processament d'aigüeres d'acer inoxidable està fet d'una làmina sencera de material, que requereix equips i motlles de processament relativament alts. Com que la conformació única requereix una alta qualitat i ductilitat de la làmina, generalment es perfora amb una xapa d'acer inoxidable de 0,8-1 mm de gruix. Utilitzeu motlles integrals i equips de premsa de perforació importats. A causa de la gran pèrdua de tall de la vora de la làmina en la producció del mètode d'emmotllament d'un sol tir i l'alta inversió en motlles i equips, el cost és elevat. Per tant, la pica d'acer inoxidable produïda per aquest mètode és més car.

El procés de fabricació d'emmotllament únic és molt popular i el seu procés de fabricació és difícil. Aquest tipus de tecnologia de producció és molt exigent, i el procés de conformació d'una sola peça és un procés especialment important, que requereix un material de placa d'acer alt. Va resoldre el problema de fuites causat per la soldadura del cos de la conca que la soldadura no pot suportar la corrosió de diversos líquids químics (com detergent, netejador d'acer inoxidable, etc.). Però hi ha moltes deficiències a l'hora de rentar un plat a una pica, com ara:

1) El gruix total de la pica formada és desigual, relativament prim, principalment d'uns 0,7 mm. Aquesta tecnologia no s'ha superat actualment, la part inferior de l'aigüera és massa prima i el millor gruix de la conca hauria de ser de 0,8-1,0 mm.

2) La pica no pot ser massa profunda. Com que és massa profund, la paret de l'aigüera serà massa prima i trencada, i l'aigua massa poc profunda esquitxarà fàcilment, cosa que és difícil d'utilitzar.

3) Els dipòsits d'aigua d'estirament requereixen generalment un recuit a alta temperatura, generalment a una temperatura superior a 1200 graus. Després d'aquest tractament, la rigidesa del dipòsit d'aigua es debilita de manera natural i la duresa del dipòsit d'aigua es veu definitivament compromesa.

4) Pel que fa al tractament de les vores, la conca general estirada és generalment una sola capa. D'una banda, és molt possible tallar les mans del treballador de la instal·lació. El més important és que no hi hagi "costella de reforç" i el pes no sigui prou bo. Al mateix temps, és difícil aconseguir l'efecte de segellar l'aigua.

5) El panell d'estirament general és difícil de ser pla.

6) El cost és massa elevat. A causa dels requisits extremadament elevats de materials i processos, el cost d'una única conca pràcticament augmenta.

L'avantatge de la pica de formació única és que el material és millor que el de la conca soldada, el procés és complicat i el processament és difícil. El procés de soldadura de la pica és senzill i la placa no es forma bé alhora, però el preu relatiu és una mica més barat i el gruix de la placa inferior també és més gruixut que el de la formació única. En poques paraules, no hi ha diferència d'ús entre una pica soldada i una pica d'una sola peça. Tanmateix, per raons de procés, la pica integrada d'acer inoxidable no es pot fer massa profunda i hi ha un problema d'esquitxades d'aigua. L'avantatge més destacat de l'aigüera integrada és que no tindrà problemes de fuites a causa de la bretxa de soldadura de la conca no està corroïda per una varietat de líquids químics (com detergents, netejadors d'acer inoxidable, etc.). Però aquest avantatge ja no té cap avantatge a causa del llarg període de garantia.

Tractament de superfícies

Actualment hi ha quatre tipus de processos de tractament de superfícies per a piques d'acer inoxidable: un és esmerilat (raspallat), l'altre és amb sorra (superfície de plata perla mat), el tercer és polit (mirall) i el quart és el relleu.

1. Glaçat (trefilat)

Actualment, el procés de tractament de superfícies més utilitzat a la indústria de processament d'aigüeres d'acer inoxidable és el glaçat (trefilat). Alguns fabricants fan el procés de glaçat bastant senzill i el cost també és baix. Només cal que utilitzeu la mola per polir. Aquests clients no tenen requisits molt elevats a la superfície del material. Un petit defecte superficial s'elimina després de polir-lo diverses vegades.

Actualment, algunes unitats de distribució d'acer inoxidable a Wuxi i Zhejiang han introduït equips de mòlta d'oli de rotlle sencer, que augmenta el llindar per a les empreses de processament d'aigüeres d'acer inoxidable. Cal prestar més atenció a la qualitat superficial del producte. Per descomptat, la mòlta d'oli de tot el rotlle també és una prova de la qualitat superficial del material, inclòs l'estil de processament de la superfície requerit pel client, la direcció de la textura, etc. Els defectes que són fàcils d'aparèixer en aquest processament procés són la banda de diferència de color, el patró de vibració i la sagnia i la profunditat del patró causada per l'aturada o el canvi de la corretja durant el processament.

2. Sorra (superfície de plata perla mat)

L'efecte de l'aigüera d'acer inoxidable després del sorra és mat perla. El seu avantatge és que no s'enganxa a l'oli, i és molt bonic. Aquest procés de tractament de superfícies és molt popular i de moda a Europa. En el tractament de superfícies d'alguns electrodomèstics, gairebé tots els fabricants d'exportació adopten aquest estil de processament. El granat de sorra utilitza principalment perles de vidre amb granalla i després un tractament de superfície químic.

3. Polit (mirall)

El poliment (mirall) és un estil de tractament de superfícies molt utilitzat en els primers dies. Tanmateix, tant si es basava en el polit manual al principi com en el polit mecànic més tard, era la recerca d'una superfície llisa i reflectant. Com més plana sigui la superfície, més gran serà el grau de reflexió. El poliment té uns requisits elevats sobre el material en si, i la qualitat de la superfície és difícil de controlar durant el processament i també és el més fàcil de ratllar. I després de molt de temps, l'efecte mirall ha desaparegut.

4. Relleu

L'estil en relleu està fet de material en relleu. No hi ha estoc d'aquest material a les fàbriques d'acer domèstiques, i la tecnologia de producció d'aquest material no està disponible per a les plantes d'acer, de manera que el seu cost és relativament elevat. El material en relleu és molt resistent al desgast. Personalment penso que si la popularitat d'aquest material pot ser tan popular com altres materials tractats amb superfícies, també serà reconegut pel mercat.

El procés específic de conformació de la pica d'acer inoxidable

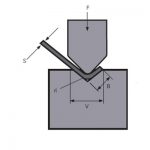

1. Formació d'estiraments

1) Màquina: generalment utilitzeu una premsa hidràulica de tonatge més gran (200T) o més per estirar la placa.

2) Motlle: l'angle no ha de ser massa recte, generalment directament per sobre de φ10, l'estructura ha de ser raonable.

3) Material: generalment, cal que el gruix de la placa estigui entre 0,8 i 1,0 mm. Si supera aquest rang, fins i tot una premsa hidràulica de 500T serà feble.

4) Tractament tèrmic: el dipòsit d'aigua estirat generalment necessita un tractament de recuit a alta temperatura, generalment a una temperatura superior a 1200 graus, per eliminar l'estrès intern després de l'estirament.

5) Tractament superficial: trefilatge, polit, polit (generalment suau).

6) Procés: després d'afegir l'oli de dibuix a la matriu, la placa es pot estirar sense problemes, tractament de recuit després de la formació i tractament de superfície.

2. Emmotllament manual

1) Màquina: s'utilitza generalment una màquina plegadora de frens de premsa, una premsa hidràulica per a la formació i una màquina de soldadura per arc d'argó per a la soldadura.

2) Accessoris: accessoris de flexió, motlles de premsa hidràulica.

3) Material: com que el procés adopta la flexió, el gruix de la placa no està limitat i generalment s'adopta un gruix raonable segons l'economia.

4) Soldadura: segons el gruix del material, es poden seleccionar diferents corrents de soldadura, per exemple, el corrent de soldadura per sota de 220A s'utilitza per a 1,2 mm.

5) Tractament superficial: trefilatge, polit, polit (generalment suau).

6) Procés: generalment, el full es doblega i es forma primer, i després les costures laterals es solden com una caixa d'origami i, finalment, es realitza un tractament superficial.